我們的行星式減速機提供最高效能

重磅線材成型及型鍛等特殊用途機器均需配備強勁的沖壓力道。Schmale Maschinenbau GmbH 一向信賴並採用 WITTENSTEIN 的伺服減速機擔此重任。

面對艱鉅任務挑戰的高科技系統

工程設計領導廠商選擇伺服技術

相較於液壓替代方案,電動傳動系統能夠提供更明確的優勢:更乾淨、更安靜、更有效率也更容易操控。此外,撇開液壓油的廢棄處理問題不談,液壓系統毫無例外必須時時添加、排放空氣及清潔。同時,伺服技術在產能方面的優點更是令人難以抗拒:產品的變化與可控制性更具彈性、電子式製程規劃造就更高精度,產能也因設置時間降至最低而大幅提升。這也就是近年來 Schmale 大量採用 WITTENSTEIN 伺服技術的主要因素。

Schmale 所設計的完美解決方案

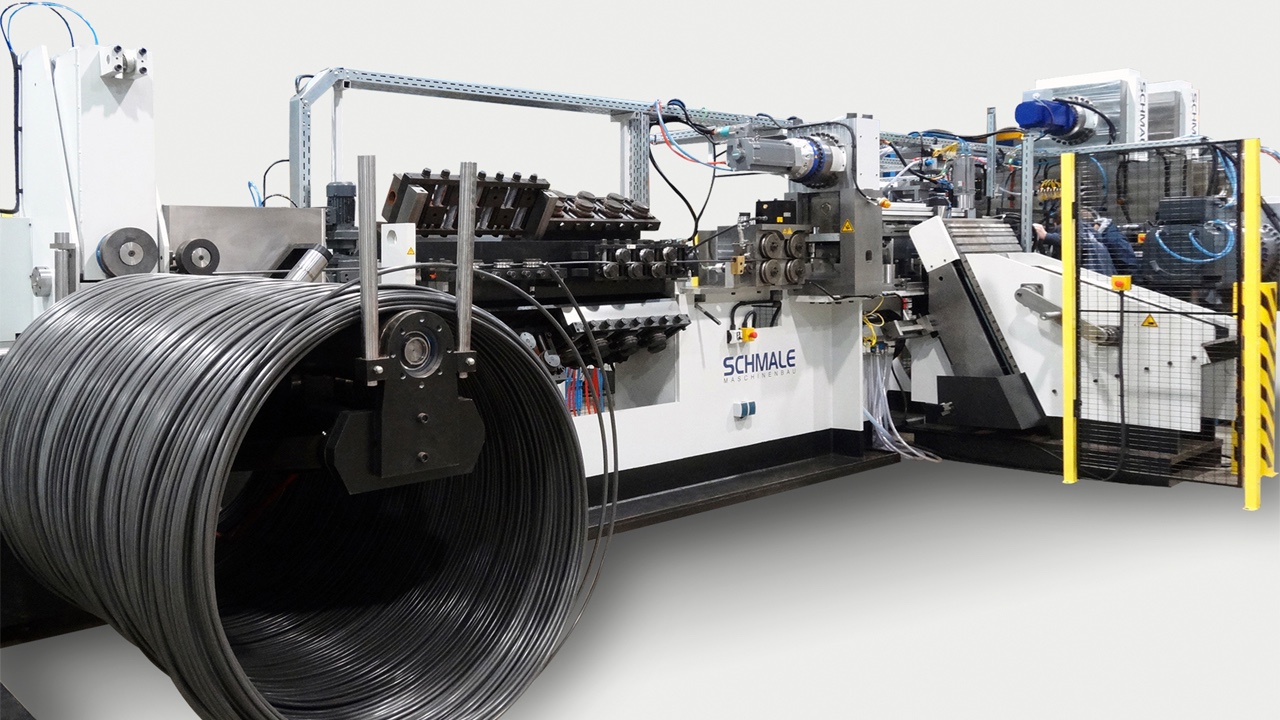

德國阿爾特納市的 Schmale Maschinenbau GmbH 是一家技術本位的線材、管材、條材加工成型生產線專業規劃廠商。

Schmale 自詡為工程設計顧問公司,同時也建造機器,為任何關於生產的難題設計最完美的配套解決方案。模組化系統能夠將不同的製造技術結合為最具獨立性及最高效率的解決方案。同時,Schmale 也樂於採用創新方案,持續開發與整合伺服技術至其機器上的用心即是最佳實證。

生產線上無所不在的伺服技術

將直徑 10 或 20 mm 的線材製作成視為建材的安全組件,需要一系列的搬運及處理步驟。由 Schmale 所開發,用於進給線卷上線材的拆卷機,可支撐高達三噸的重量並利用週期時間控制。下一站是可快速更換以因應不同線徑、配備六條線材拉直道的旋轉拉直機。伺服進給線卷以絕高的精度進給線材。線材接著供應至導磁裝置,可將桿端加熱至高達 1000°C。再由伺服傳動線性輸送系統將切割完成的線材段送至第一沖壓階段成型。此處的伺服減速機是採用我們的 SP+ 及 TP+ 系列產品,以保證機器獲得最高的動態與精度。高功率密度則可大幅節約機器整合各裝置時所需的空間。

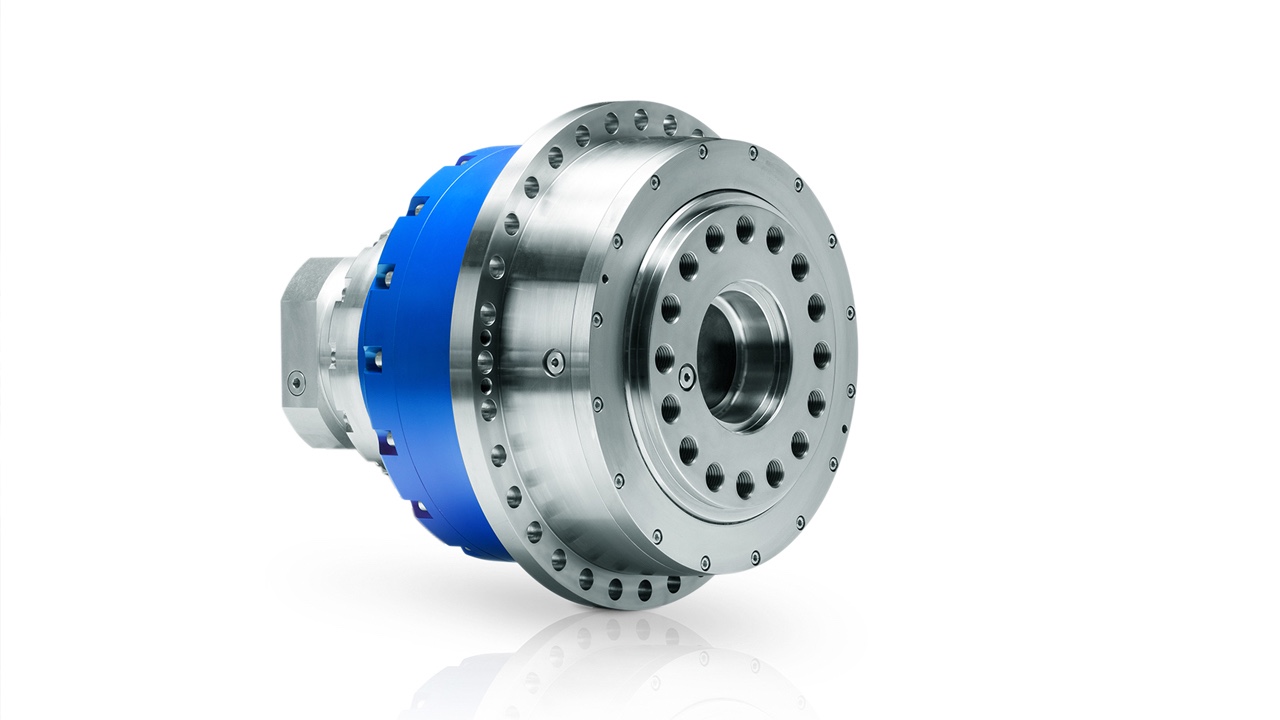

我們的行星式減速機開創了新紀元

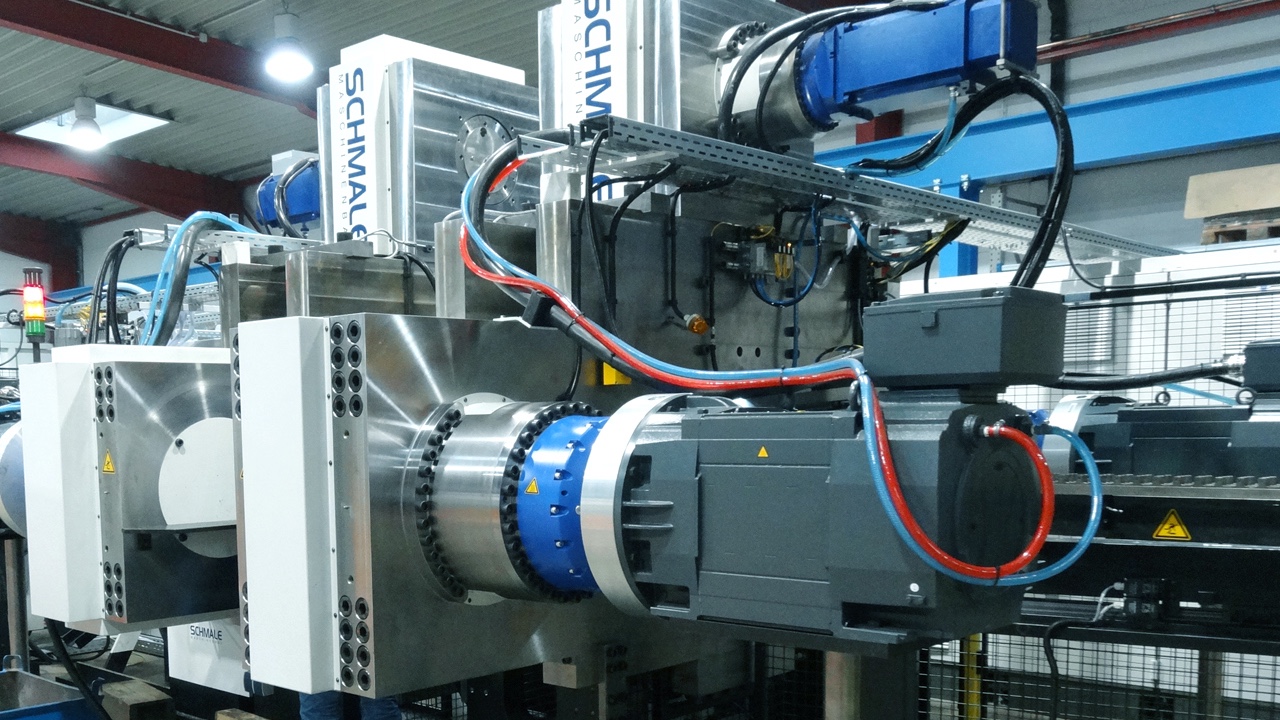

末端沖壓站,分為預沖壓及最終沖壓兩個部分。桿端直徑達 60 mm 的沖壓頭可產生極大的成型力道。使得預型鍛階段的三軸各能產生 2000 kN 的輸出,最終型鍛階段的兩軸則能產生 3000 kN 的輸出。若是利用液壓系統產生如此強勁的壓力,則必須採用更為龐大的設備。Schmale 信賴彈性動力傳輸並採用 WITTENSTEIN 的伺服作動器。因此,極小的有效面積即能產生極高的傳動功率。

全能型 TP+ 4000 HIGH TORQUE

擁有絕對動力與功率密度的 TP+ 4000 HIGH TORQUE 行星式減速機,無疑是沖壓機最理想的選擇。530 毫米直徑與 540 毫米長,能夠在極小的空間中高動態的傳遞高達 40,000 Nm 的扭力。四組裝置安裝於雙型鍛機上:兩組用於預型鍛,兩組用於最終型鍛。如此強大的扭力,先前只能利用液壓傳動系統達成。伺服技術的優勢,諸如更低的運轉成本、更高的操作效率、提升生產力高達 15% 以及更佳的能源效益,現在都能有效運用於此應用之上。若是搭配再生整流器使用,節約的耗能量更可高達 73%。